生产制造业务梳理:理清生产计划、物料需求、采购订单、生产工单...

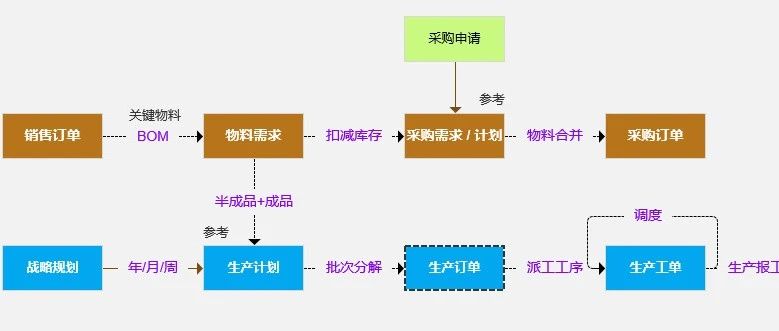

先从工厂的执行概况入手,大抵是根据收到的【销售订单】确定【物料需求】,即是依据卖出去多少制造多少(卖出1W辆车,工厂加紧生产),从而确定向供应商买多少原料,发起【采购订单】;同时,参考【销售订单】的交货日期(如在明天要交货1W辆),以及物料库存、产能计划等,确定【生产计划】,从而决定各产线每日每班次【生产工单】(如明天必须要生产1W辆),并进行报工反馈。

因此,生产制造业务有两条主要的业务流程:【销售订单】到【采购订单】,【生产计划】到【报工工单】。

▲ 业务流程概况

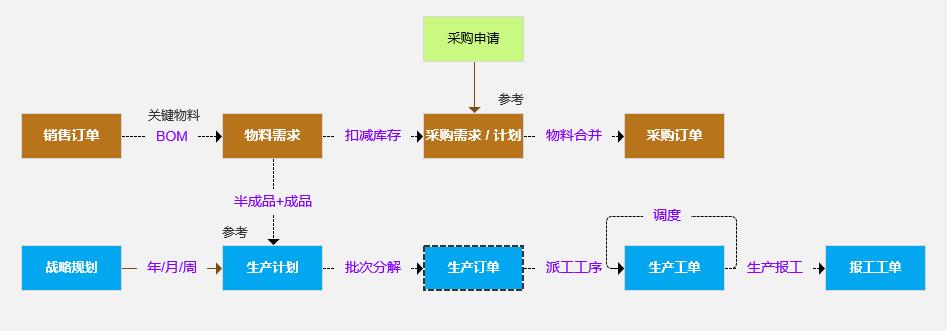

▲ 业务流程概况

1

【销售订单】到【采购订单】,主要是确定物料的购买量。恰到好处的采购订单不会耽误生产,还能尽量控制物料在库库存,不仅减少物料出入库的操作浪费,还减少资金在供应商上积压。

销售订单:工厂向客户销售具体数量产品的单据,如:本工厂给观音桥红星美凯龙家具城销售1000张方桌,在2024.12.25日交货。

收到这个【销售订单】之后,我们需要立即准备安排生产,这个时候我们需要明确要多少原材料才可以制造出来这些产品,也就有了【物料需求】。

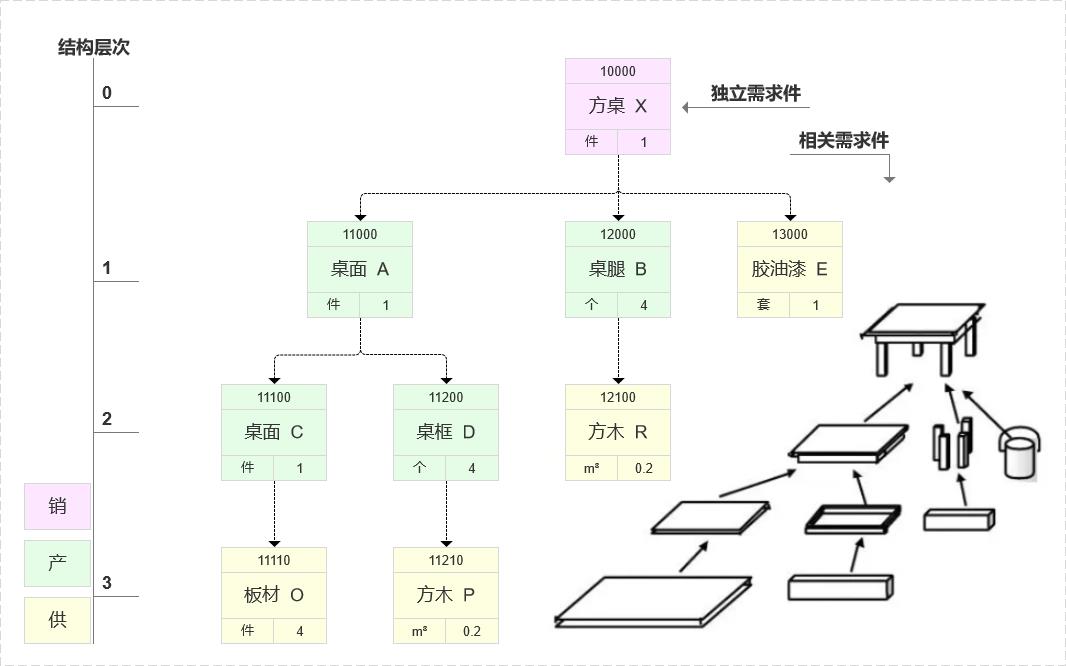

物料需求:基于销售订单,参考产品BOM关系,确定生产具体数量产品需要多少原材料或半成品,如:需要1000件桌面A,4000件桌腿B,1000套胶油漆E。

物料需求基于产品BOM关系进行计算,具体计算到哪一些层级,可以依据产品BOM层级和工厂内部关系确定。

▲ 方桌BOM样例

工厂一直处于生产中的,需要这些物料,但这些物料并不一定要全买,也有可能一次性买更多。也就有了【采购需求】。

采购需求:基于物料需求,参考现有库存,确定需要向供应商采购具体数量。如:库房中还有500件桌面A,理论上只要再买500件桌面A就足够。

采购需求也有增加的情况,比如要800件才正好一车,为节约成本、照顾到还有其他客户要买的情况,采购需求的数量可能加大。

在生产制造过程中,销售订单计算物料需求,一般只会包含关键物料,而一些耗材会由具体管理员进行采购申请。比如:买点铁钉、买几把锤子等,这些需求可以由各个部分提出,并审批通过,然后统一采购。

确定采购需求后,就要向具体的供应商发起【采购订单】。

采购订单:汇集采购需求,向一家供应商采购具体数量的多种原料,并约定到货日期。如:向渝北木材厂采购桌面A 800件,铁钉50盒,铁锤10把,约定2024.12.21日到货。其中铁钉、铁锤占空间很小,又是同一个供应商,一车就可以拉到工厂来。

【销售订单】生成【物料需求】,依据BOM计算物料及物料数量,这里可以是完全的计算关系;

【物料需求】生成【采购需求】,需要扣减库存,扣减物料现有库存,涉及到多个【物料需求】单时,需要确定由某一个扣减,另外的则没有可扣减库存;

其中,【销售订单】生成【物料需求】,【物料需求】生成【采购需求】是相对明确的计算关系,可以使用系统做自动化计算,提高业务处理效率。

【采购需求】生成【采购订单】,主要是针对一个供应商发起采购,这里需要增加一定的灵活度,采购数量可依据汇总计算作参考,但也应该支持调整。

2

【生产计划】到【报工工单】

基于【销售订单】制定【生产计划】有较多的约束条件,后续单独讨论。这里我们限定【生产计划】为【日生产计划】。

生产计划:确定生产某一个具体型号产品具体数量。如,明日生产方桌X600件。

【生产计划】作为【日生产计划】,基本都能提前1天锁定,也就是今天安排好明天的计划。

结合业务现实情况,今天确定了明天的生产计划,也就可以确定是否全部班组都上班,也为生产执行部门的操作工提供一定程度的便利,甚至在运作良好后,班组生产排班可以锁定半个月,甚至更久。

【生产计划】若是需要按批次来进行生产,则需要拆分为【生产订单】。这个功能也可以通过【生产计划】本身的个数来进行调整,这也导致【生产订单】并非必要功能。

【生产计划】确定,就需要下发到具体产线、生产车间来实际执行,生产派工后就成为【生产工单】。这也是车间人员常沟通说的是【生产工单】的原因,因为落地到具体的产线、车间,那就是明确的生产任务。

在离散制造中,先完成一个工序,然后派工到下一个工序,【生产计划】的生产派工也就使用相对较为频繁。当工序设备出现异常或者生产冲突时,若有紧急的工单就需要换到其他工序来生产,也就有了【生产调度】功能。

随着生产执行,完成的产品数量会逐渐增多,基于【生产工单】进行报工,就会生成【报工工单】。报工是为了尽可能及时的反馈当前的生产情况,万不可今天要生产600件,都快到了下班时间,才上报因为设备异常才做了10件,这样就必然导致交期延迟。

随着设备的智能化,完工数量可以自动上报,生产报工也就可以不人工干预了。

3

业务流程分析案例

业务分析会产出业务流程,流程节点用现场的真实表单进行校验,则完成业务分析的自我检核。

以上部分分析完成:销售订单确定,物料需求生成,采购需求申请、采购需订单生成的物料产品流;完成生产计划制定、生产工单执行、生产报工反馈的核心业务流;共同完成生产制造业务流程梳理。

这是一个标准情况,但落实到具体的项目时,需要结合客户的真实业务情况。

首先需要变化注意的是,客户的组织架构是否包含销售部、采购部、生产部、仓储部,否则对应的业务执行需要重新归置;

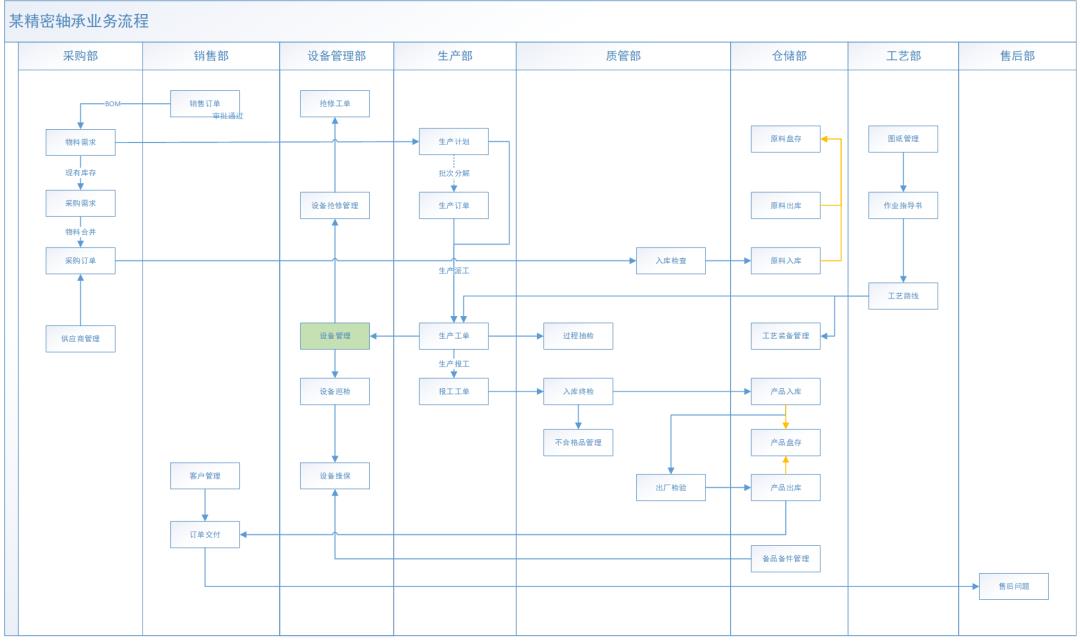

▲ 某精密轴承业务流程

其次是,这几个部分的数据流是否有强关联关系,在相对较小的生产企业,可以直接下发【生产工单】,来了订单就直接做,没有订单就歇着;这也再次凸显系统要为业务服务。

但是这个增减,是因为了解标准情况是怎样的,甚至是从简到繁的发展路径,这样流程的增减也就有了依据,知其然知其所以然。

梳理完成生产制造业务流程,也就摸清楚了MES系统的核心架构,为下一次MES的深度解析奠定基础。

进一步有进一步的欢欣,在路上。