7M 生产模型:让企业生产效率与质量 “双起飞”

现代制造业中,生产效率和质量是企业生存和发展的关键。如何在保证产品质量的前提下,提高生产效率,降低成本,是每个生产管理者面临的重要课题。

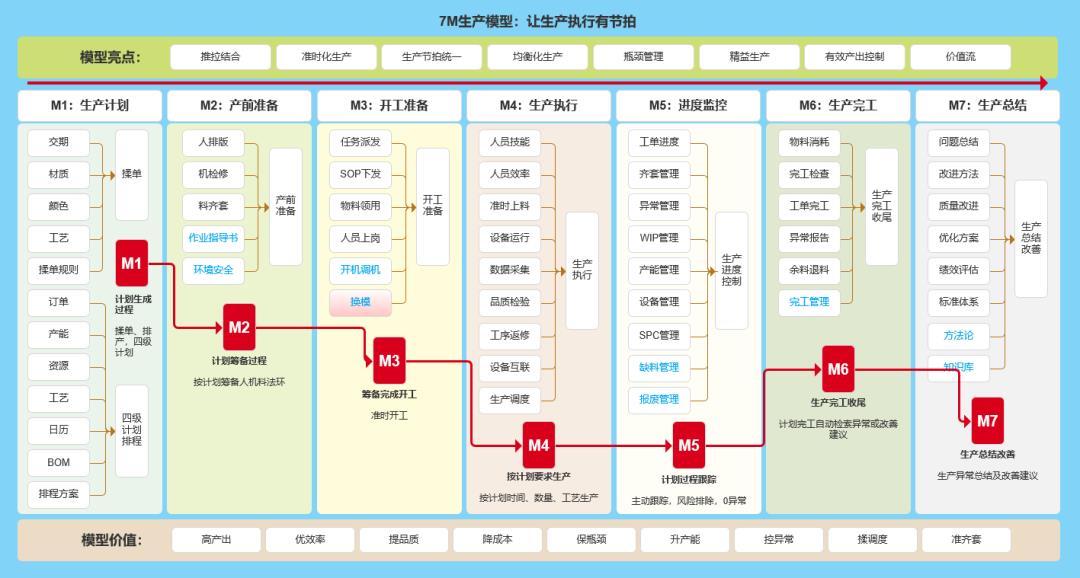

7M生产模型作为一种全面、系统的生产管理方法,通过涵盖生产计划、产前准备、开工准备、生产执行、进度监控、生产完工、生产总结等七个关键环节,为生产执行提供了明确的节拍和方向,帮助企业实现高效、有序的生产流程。

▲ 7M生产模型

一

全面评估

谋定而后动

生产计划是整个生产过程的起点,为后续的生产活动提供方向和目标。生产计划的制定绝非拍脑袋之举,而是一场严谨的“数据芭蕾”。

一方面,要紧紧依据客户订单,精准捕捉每一个产品需求细节,数量、规格、交付时间等信息;另一方面,需敏锐洞察市场需求的波动趋势,结合库存现状,巧妙拿捏生产的“火候”与“节奏”。

通过综合考虑销售订单、市场预测、库存情况、生产能力、原材料供应、交货期等多种因素,制定详细的生产计划,明确每个时间段内需要生产的产品种类、数量以及生产进度安排,从而确保生产活动能够有序进行,避免因计划不合理导致的生产混乱和资源浪费。

生产计划制定期间,生产计划部门就如同交响乐团的指挥家,与销售、采购、仓储等多部门紧密协同。与销售深度沟通,实时把握订单动态;和采购协同,确保原材料按时就位;同仓储联动,清晰掌控库存情况。同时,对企业自身的产能要有精准评估,设备的生产效率、人员的操作熟练度、生产线的最大负荷等都要纳入考量。

一家机械制造企业,在制定生产计划前,全面盘点设备运行数据、员工技能水平,结合订单需求合理安排生产批次与设备维护时段,既保障订单按时交付,又避免设备过度损耗。

如此精细打磨的生产计划,才能为后续生产环节的顺畅推进奠定坚实根基,让生产之舟在市场浪潮中稳健前行。

二

产前准备

确保生产平顺启动

产前准备如同大厦基石,承载着生产能否顺利起航的重任。

物料筹备是关键一环。根据生产计划,提前准备好所需的原材料、零部件等物料,并确保物料的质量和数量符合生产要求。同时,还需要对物料的存储和运输进行合理安排,以保证物料能够及时、准确地送达生产现场

设备保障同样不可或缺,全面检查生产设备的“健康状况”,从机械部件的磨损到电气系统的稳定性,都要细致入微。制定科学的维护保养计划,日常清洁、定期润滑、预防性检修等措施一个都不能少,还可引入设备管理系统(EMS)实现智能化运维监控。

人员培训更是为生产注入“活力因子”。针对新工艺、新技术组织专项培训,提升员工操作熟练度;强化质量意识与安全规范培训,为产品质量与生产安全筑牢防线。可设置模拟生产线,让员工在实战演练中成长,建立技能考核与激励机制,激发员工学习热情。

三

开工准备

生产前的关键筹备

当产前准备的大幕缓缓落下,开工准备便紧锣密鼓地登场,它是生产正式启动前的“冲锋号”。开工准备是在生产开始前对生产现场进行最后的检查和调整,以确保生产能够顺利进行。

在这一阶段,需对物料、设备、人员状态进行再确认。物料方面,对照清单二次核验,杜绝错漏;设备要进行开机前的预热调试,确保运行参数稳定;人员则要各就各位,明确职责分工,班组长再次强调操作要点与安全规范。

规范操作培训不可或缺,通过图文并茂的操作手册、生动直观的视频教程,让员工快速上手复杂工序。模拟常见故障场景,培训员工应急处理能力。

同时,营造良好的开工环境,清扫整理生产区域,合理规划物料摆放区、工具存放区等,既能提升效率,又可降低安全隐患。

四

生产执行

把控生产过程

生产执行是整个生产过程的核心环节,涉及到生产过程中的各种操作和活动。

在生产执行过程中,需要严格按照生产计划和工艺要求进行操作,确保生产过程的稳定和可控。同时,还需要及时处理生产过程中出现的各种问题,如设备故障、物料短缺等,以避免生产中断和延误。

按照既定生产计划,有条不紊地组织生产。合理安排生产线的开动顺序,依据产品工艺路线,精准调度各工序间的物料流转。其中,落实工艺标准是重中之重,工艺文件如同生产线上的“法典”,员工必须严格遵循。企业可引入MES(制造执行系统),将工艺参数、操作步骤可视化呈现于终端设备,员工扫码即可查看,实时对照执行,有效避免人为操作失误。

质量把控更是贯穿全程,采用首件检验、巡检、终检的“三重防护网”。首件检验确保新品生产起始正确;巡检定时定点检查,及时捕捉过程偏差;终检为产品出厂前的“守门员”。

在没有 7M 模型指引的传统生产中,计划粗放易导致停工待料,产前准备不足引发设备故障、物料短缺,开工仓促造成员工失误频发,生产执行混乱,质量问题丛生。而 7M 模型下的生产执行,各环节紧密协同,物料、设备、人员状态良好,工艺精准落地,质量稳定可靠,大幅提升生产效率与产品品质,为企业在市场竞争中赢得先机。

五

进度监控

掌握生产动态

进度监控是对生产进度进行实时跟踪和管理的过程,可以帮助管理者及时了解生产进度情况,发现生产过程中的滞后环节,采取相应的措施进行调整和优化。

监控频率依生产特性灵活而定,对于工艺复杂、零部件众多的大型装备制造,可能每小时甚至半小时就要精准“把脉”一次;而相对稳定、流程简易的日用品生产,按两到三小时巡检一回即可。

进度监控方式上,更是多元融合。生产看板宛如车间的“信息灯塔”,将生产进度、设备状态、质量数据等关键信息直观呈现,员工路过便能一目了然;MES 系统则像一位幕后“数据管家”,实时采集、深度分析数据,精准揪出潜在问题;还有定期的现场巡查,管理人员深入一线,用双眼与经验去发现那些细微隐患。

可视化工具与预警系统更是“黄金搭档”。可视化大屏在车间醒目处实时跳动数据、更新图表,让管理人员对生产全局了然于心;预警系统提前预设“红线”,一旦触及,即刻通过声光、短信等多元方式通知责任人。

六

生产完工

确保产品质量

生产完工是指生产过程的结束阶段,涉及到对生产出的产品进行检验和验收,确保产品质量符合要求。

完工检验是重中之重,依据严格的检验标准与规范,对成品进行全方位“体检”。从外观的色泽、平整度,到尺寸的精准度,再到性能的稳定性,都要逐一核验,确保产品完美无瑕。

包装环节同样不可小觑,既是产品的“防护衣”,也是品牌形象的“展示窗”。依据产品特性,选用适配的包装材料,如易碎品的缓冲包装、电子产品的防静电包装等;设计精美的包装外观,融入品牌元素,提升产品辨识度与吸引力。同时,规范包装流程,确保防护到位,避免运输途中的损伤。

交付环节更考验企业物流管控与协调能力。与可靠的物流伙伴紧密合作,依据产品特性、交付距离、时效要求等规划最佳配送路线。实时跟踪物流信息,遇突发状况如天气异常、交通拥堵,能迅速启动应急预案,调整运输方式或路线。大型设备可采用专车直送,确保按时交付;小件商品则借助快递网络,提升配送效率。

精细打磨的生产完工环节,确保产品顺利交付客户手中,实现生产价值的完美落地,为企业赢得市场口碑与持续发展动力。

七

生产总结

持续改进生产

生产总结宛如生产旅程的“智慧锦囊”,对整个生产过程进行回顾和总结,可以帮助管理者发现生产过程中的问题和不足,总结经验教训,为今后的生产提供改进的依据。

数据收集与分析是第一步,系统梳理产量数据,探寻波动根源;剖析质量数据,精准定位瑕疵频发环节;深挖成本数据,揪出资源浪费“黑洞”。经验萃取与传承同样重要,将生产中的高效操作法、快速换模技巧等宝贵经验整理成册,通过内部培训、线上分享等途径,让知识在团队中流动。新员工入职后借助这些经验宝库,能迅速融入生产节奏,缩短成长周期。

问题剖析与改进措施制定是核心任务。对延误交付、质量缺陷、成本超支等问题,组织跨部门“会诊”,从流程漏洞、人为疏忽、外部因素冲击等多维度剖析。改进措施要有明确时间表、责任人,确保落地有声。

沟通反馈与团队提升不容忽视,生产总结成果要向全员宣贯,让各部门明晰自身与全局的关联;鼓励员工反馈生产中的“痛点”,形成问题解决的良性循环。同时,依据总结成果优化生产计划模板、产前准备流程等,持续提升生产管理水平。

▲ 7M生产模型

7M 生产模型就像一部精密的生产引擎,每个环节都蕴含着强大的驱动力。生产计划是导航仪,产前准备是燃料储备,开工准备是点火启动,生产执行是高速奔驰,进度监控是仪表盘,生产完工是平安抵达,生产总结则是旅程复盘。各环节相互协同、环环相扣,为企业生产注入源源不断的能量。

7M生产模型通过涵盖生产计划、产前准备、开工准备、生产执行、进度监控、生产完工、生产总结等七个关键环节,为生产执行提供了全面的指导和规范。

企业通过实施7M生产模型,可以实现生产过程的有序进行和高效管理,提高生产效率和产品质量,降低生产成本,增强企业的竞争力。在实际应用中,企业还需要根据自身的实际情况和特点,对7M生产模型进行适当的调整和优化,以更好地适应企业的生产需求和发展目标。